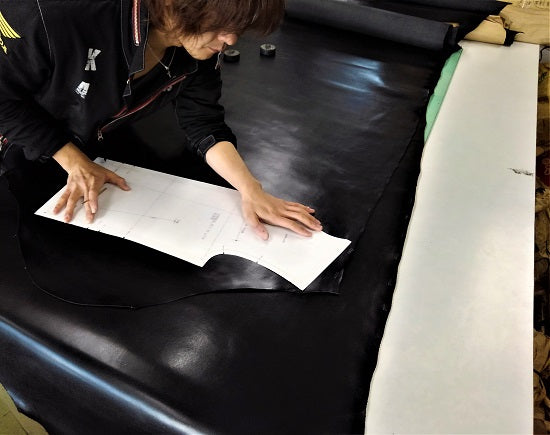

Layout

ヘッドファクトリーで用いている製法 「一人一着縫い」

数ある工程の中で 1番最初に行うレイアウトについて 少しお話したいと思います。

先ずは1枚の革を広げて パーツの型紙を配置するところから始まります。

そして この工程が1番重要な工程であると私たちは考えています。

新品の時は綺麗で判断しにくいですが 使用していくうちに型くずれを起こしたり、左右の表情に明らかな違いが現れたきた・・・

高額な物ですし 長く使い続けたいと思っていたのに こんな思いはしたくありません。

ですから 長年使用できることを前提に 革の特徴を生かし製品のパーツを適材適所にレイアウトしていきます。

全体や左右のバランス。見栄えや強度が必要とされる場所。逆にココはあえて柔らかい部分を使った方が良い。革の伸び方向や革質、キズのチェックなどといった具合に。

この工程次第でその後いくら丁寧に縫製したところで残念な仕上がりにつながる事にもなります。

因みにジャケットを製作する場合は2枚以上の革が必要であり 似た表情の革を選ぶことになります。量産体勢では到底このような事は出来ません。

使えない部分はレイアウトの段階で除けますが 良部にあるキズなどはパッドがつく所や 縫い代などの表からは見えない場所に入れたりします。

光や見る角度によっては見落としやすいキズもあるため 何度も確認したり・・・

その一見目立たないキズの1つが 生きてる時に治癒した生体キズ。誰もが体の中に1つはあるであろうキズと同じものです。

合成皮革には見られない革本来の特徴の1つ。

素材が生物であるため 1つとして同じ物はなく 1枚1枚 日々 向き合っています。

なので レイアウトも一筋縄ではいきません・・・